Categorías

- Sierras

- Amoladoras

- Martillos perforadores

- Cepilladoras

- Taladros

- Soldadores

- Atornilladores

Las amoladoras de mesa, también conocidas como esmeriladoras o muelas, son herramientas eléctricas diseñadas para lijar, afilar, pulir o cortar diferentes materiales. Se componen de un motor eléctrico que hace girar a gran velocidad una muela o disco abrasivo sobre una base o mesa de trabajo.

Estas herramientas permiten realizar trabajos de precisión que serían muy difíciles o imposibles de lograr manualmente. Sus usos principales incluyen:

Lijado y pulido de metales: Permiten dar acabados lisos y uniformes a piezas de metal, eliminando imperfecciones y rebabas. Son ideales para trabajos de joyería, cerrajería u orfebrería.

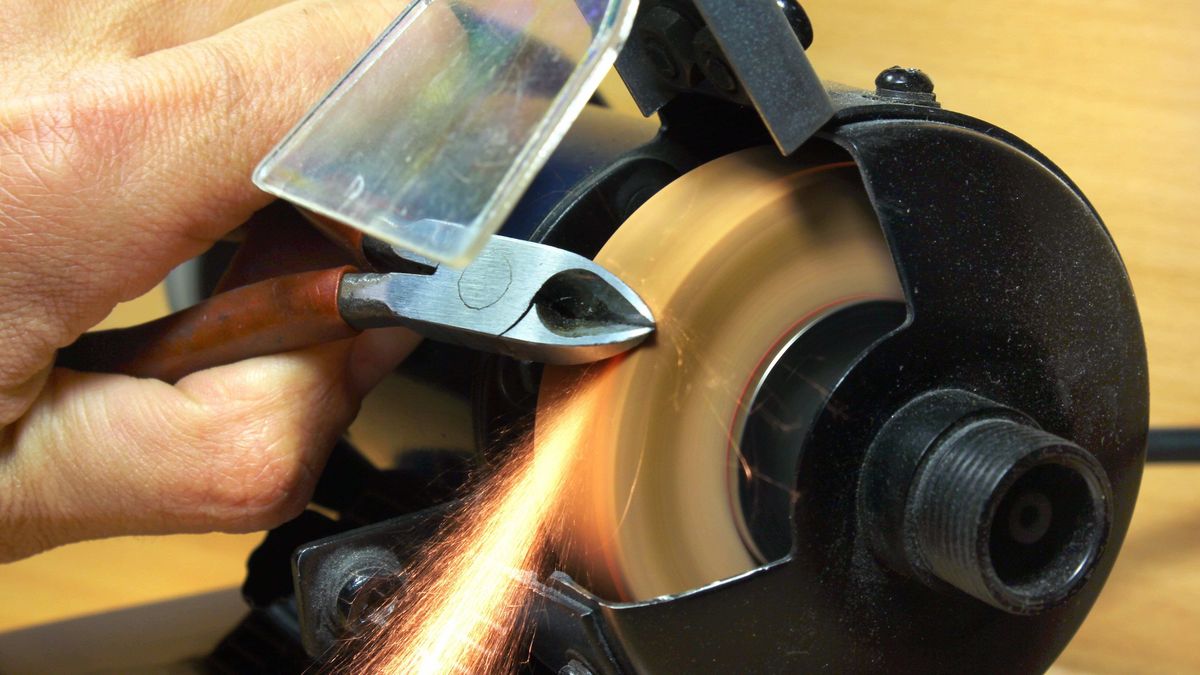

Afilado de herramientas: Con una muela de carborundo se pueden afilar cuchillos, tijeras, cinceles, brocas y otras herramientas de corte.

Corte y modelado: Con un disco de diamante o carborundo se pueden hacer cortes rectos o curvos en metales blandos como el aluminio.

Desbaste y tallado de materiales: Son muy útiles para desbastar o esculpir piezas de madera, plástico, hueso, cuero, etc. Permitiendo darles la forma deseada.

En resumen, las amoladoras de mesa son herramientas versátiles y precisas para multitud de trabajos manuales y artesanales gracias a su capacidad para lijar, afilar, cortar o pulir una amplia variedad de materiales.

Tipos de amoladoras de mesa

Hay dos tipos principales de amoladoras de mesa: manuales y eléctricas.

Amoladoras de mesa manuales

Las amoladoras de mesa manuales funcionan sin electricidad. Utilizan un pedal o una manivela para hacer girar la piedra abrasiva. Son ideales para trabajos livianos y ocasionales, pues requieren más esfuerzo físico por parte del usuario. Al no necesitar enchufe, son muy portátiles. Sin embargo, su velocidad es limitada en comparación con las eléctricas.

Amoladoras de mesa eléctricas

Las amoladoras eléctricas utilizan un motor eléctrico para hacer girar la piedra. Esto les permite alcanzar mayor velocidad y potencia. Son más cómodas para trabajos prolongados o pesados. Requieren de un enchufe y típicamente son menos portátiles.

Dentro de las eléctricas existen de velocidad fija y de velocidad variable. Las de velocidad fija funcionan a una velocidad constante predeterminada. Las de velocidad variable permiten regular la velocidad según la tarea, brindando mayor versatilidad.

Componentes clave de una amoladora de mesa

Una amoladora de mesa cuenta con varios componentes clave que es importante conocer:

Bancada o mesa

La bancada o mesa es la superficie donde se monta la muela abrasiva. Suele estar hecha de fundición para dotarla de peso y estabilidad. Algunas incluyen imanes o abrazaderas para sujetar las piezas durante el afilado.

Muela o piedra abrasiva

Es el elemento rotatorio compuesto por material abrasivo unido mediante resina o cerámica. Los granos abrasivos más comunes son óxido de aluminio, carburo de silicio o corindón. El tamaño de grano determina la rugosidad del acabado.

Protector de chispas

Placa metálica o plástica que se ubica detrás y alrededor de la muela. Sirve para contener las chispas y lubricantes pulverizados durante el afilado. Muchas incorporan ventilador para alejar las chispas del usuario.

Interruptor

Controla el arranque y parada del motor eléctrico. Puede ser un simple botón o una perilla con varias posiciones para regular la velocidad. Algunos modelos incluyen interruptor de seguridad para apagado de emergencia.

Soporte de herramienta

Pieza móvil que sujeta la herramienta y permite aplicarla contra la muela en el ángulo deseado. Los más avanzados tienen ajustes de altura, inclinación y rotación para facilitar el posicionamiento.

Consideraciones al elegir una amoladora de mesa

Al seleccionar una amoladora de mesa, hay varios factores clave a tener en cuenta:

Potencia del motor

Las amoladoras de mesa tienen motores que van de 1/3 HP a 3/4 HP o más.

Las amoladoras más potentes pueden manejar trabajos más pesados y largas sesiones de uso.

Para uso ligero o intermitente, una amoladora de 1/3 o 1/2 HP es suficiente.

Tamaño de la muela

Las ruedas de amolado van de 6" a 10" o más. Entre más grande la rueda, más superficie de contacto.

Ruedas de 6" a 8" son comunes para amolado general. Ruedas más grandes son mejores para trabajos de desbaste.

Velocidad

Las amoladoras pueden tener velocidad fija o variable hasta 3450 RPM.

Velocidad variable permite ajustar según necesidad. Velocidades bajas son mejores para materiales delicados.

Material de construcción

Las mesas pueden ser de acero, hierro fundido o plástico resistente. El acero es más duradero.

Las ruedas suelen ser de óxido de aluminio para máxima dureza.

Accesorios incluidos

Verifica que incluya protecciones contra chispas y sobrecargas.

Los modelos con luz de trabajo y bandejas para herramientas son más prácticos.

Consejos de seguridad al usar amoladoras de mesa

Usar amoladoras de mesa puede ser peligroso si no se toman las precauciones adecuadas. Aquí hay algunos consejos de seguridad importantes que se deben seguir:

Usar protección para ojos y oídos - Las amoladoras generan chispas y polvo que pueden dañar los ojos. El ruido también puede dañar los oídos con el tiempo. Siempre usar gafas de seguridad y protección auditiva al operar una amoladora de mesa.

No sobrecargar la muela - Forzar demasiado una muela la puede fracturar, lo que podría resultar en lesiones graves. Retirar material lentamente sin forzar la amoladora. Reemplazar la muela si se observan grietas o daños.

Asegurar la pieza de trabajo - Usar prensas o tornillos de banco para asegurar firmemente la pieza de trabajo. Esto evita que se mueva o salga despedida durante el amolado. Nunca sostener la pieza con las manos.

Verificar que la muela gire en la dirección correcta - La muela debe girar hacia la pieza de trabajo. Si gira en dirección contraria puede fracturarse. Consultar el manual para asegurar la dirección correcta de rotación.

Mantenimiento de amoladoras de mesa

Para que una amoladora de mesa funcione correctamente y tenga una larga vida útil, es importante realizarle un mantenimiento periódico. Esto incluye:

Limpieza periódica

Es recomendable limpiar la amoladora después de cada uso, especialmente la zona de trabajo, para eliminar residuos metálicos y polvo que puedan dañar o desgastar la máquina. Se puede utilizar un paño seco o ligeramente humedecido con alcohol para realizar una limpieza superficial. Hay que evitar mojar en exceso la amoladora.

Cambio de escobillas de carbón

Las escobillas de carbón son las encargadas de transmitir la corriente eléctrica al motor. Con el uso se desgastan y es necesario reemplazarlas aproximadamente cada 6-12 meses para asegurar un buen contacto eléctrico. El proceso de cambio es sencillo y requiere sólo destornillar y volver a colocar las nuevas escobillas.

Cambio de muelas

Eventualmente las muelas abrasivas se desgastarán con el uso y será necesario reemplazarlas. Esto dependerá de la frecuencia de uso de la amoladora. Hay que cerciorarse de instalar el mismo tipo de muela, verificando dimensiones y especificaciones. El proceso de cambio implica retirar la tuerca de sujeción, reemplazar la muela y volver a ajustar la tuerca.

Engrase de componentes móviles

Para reducir la fricción y el desgaste, se recomienda lubricar periódicamente los cojinetes y partes móviles de la amoladora. Esto prolongará la vida útil de estos componentes. Se debe utilizar grasa especial para mecanismos eléctricos.

Usos comunes de amoladoras de mesa

Las amoladoras de mesa tienen muchos usos en trabajos de metalistería, carpintería, joyería y más. Algunos de los usos más comunes de estas herramientas incluyen:

Afilado de herramientas de metal

Las amoladoras de mesa son ideales para afilar todo tipo de herramientas de metal como cinceles, formones, buriles, cortafríos y más. Con la muela adecuada, se pueden afilar los bordes de corte hasta obtener un filo perfecto. Esto ayuda a que las herramientas realicen cortes limpios y precisos.

Desbaste de soldaduras

Después de soldar dos piezas de metal, suele quedar rebaba y asperezas en la unión. Con una amoladora de banco se puede realizar un desbaste rápido y efectivo de estos excesos de soldadura, dejando una superficie lisa y uniforme. Esto facilita el posterior lijado y pulido de la pieza.

Pulido de metales

Aparte de muelas abrasivas, en las amoladoras de mesa también se pueden instalar fieltros, discos de tela u otros accesorios para pulir metales. Con la velocidad adecuada se consigue un acabado brillante en piezas de acero, aluminio, latón, plata, oro y más. El pulido realza el brillo metálico natural.

Ventajas de las amoladoras de mesa

Las amoladoras de mesa presentan varias ventajas que las hacen una herramienta atractiva para muchos usuarios:

Precio accesible

Las amoladoras de mesa suelen tener un precio relativamente bajo en comparación con otros tipos de amoladoras. Esto las hace una opción económica para aquellos que buscan una herramienta de afilado sin tener que hacer una gran inversión.

Fácil de usar

Por lo general, las amoladoras de mesa son bastante fáciles de operar. No requieren de un entrenamiento o habilidades especiales. Cualquier persona puede aprender a utilizarlas de forma segura en poco tiempo.

Ocupan poco espacio

Debido a su diseño compacto, las amoladoras de mesa ocupan muy poco espacio. Pueden colocarse fácilmente sobre una mesa o banco de trabajo sin estorbar. Esto las hace ideales para pequeños talleres o espacios de trabajo reducidos.

Versatilidad de uso

Las amoladoras de mesa permiten afilar una amplia variedad de herramientas, desde cuchillos y tijeras hasta herramientas de jardinería. Son lo suficientemente versátiles para las necesidades de afilado de cualquier aficionado o artesano.

Desventajas de las amoladoras de mesa

Las amoladoras de mesa, aunque útiles, también tienen algunas desventajas a considerar:

Ruidosas: Las amoladoras de mesa generan un ruido considerable mientras están en funcionamiento, lo cual puede ser molesto en espacios cerrados. Es recomendable usar protección auditiva al operarlas por períodos prolongados.

Generan polvo y chispas: El proceso de amolado inevitablemente genera partículas y chispas, las cuales pueden ensuciar el área de trabajo. Debes tener cuidado al usarlas cerca de superficies inflamables.

Requieren protección al usarse: Debes usar gafas protectoras para prevenir que entre polvo o esquirlas a los ojos. También es recomendable usar una máscara protectora contra el polvo.

Limitadas en potencia vs. amoladoras de pie: Las amoladoras de mesa son menos poderosas que las amoladoras de pie o banco, por lo cual son adecuadas para trabajos livianos pero no para tareas de amolado pesadas o prolongadas.

Recomendaciones y consejos finales

Al utilizar una amoladora de mesa es importante tener en cuenta ciertos consejos de seguridad y mantenimiento:

Leer manual de usuario: Es fundamental leer detenidamente el manual de instrucciones antes de utilizar la amoladora por primera vez. Esto ayuda a entender todas las funciones y características de la máquina.

Usar protección adecuada: Utilizar siempre gafas de seguridad para proteger los ojos de partículas que puedan desprenderse durante el amolado. También se recomienda usar mascarilla para no respirar el polvo que se genera.

Mantenimiento periódico: Realizar un mantenimiento frecuente de la amoladora siguiendo las pautas del fabricante. Esto incluye limpieza, lubricación y cambio de piezas desgastadas.

Seleccionar modelo según necesidades: Evaluar el uso que se le dará a la amoladora para elegir el modelo ideal. Hay opciones con distintas velocidades, bases más grandes o pequeñas, etc. Esto garantiza obtener el máximo rendimiento.

Seguir estos simples consejos ayuda a prolongar la vida útil de la amoladora de mesa y a utilizarla de forma segura. Leer la guía del usuario, utilizar protección para ojos y vías respiratorias, realizar un mantenimiento adecuado y elegir el modelo correcto son claves para un óptimo funcionamiento.

Comparativa Amoladoras de mesa

|  |  |  |  | |

|---|---|---|---|---|---|

| Modelo | Scheppach TIGER 2500 | Makita GB801 | FERM BGM1021 | Bosch Professional GBG 60-20 | Optimum GU 20 |

| Potencia | 200 vatios | 550 | 250 vatios | 600 vatios | - |

| Velocidad | - | - | - | 3600 RPM | - |

| Sonido | - | - | 66 dB | - | - |

| Tamaño | - | - | - | 200 mm | - |

| Peso | 16 kg | 21,4 kg | 9,03 kg | 15 kg | - |

| Dimensiones | 40 x 40 x 40 cm; 16 kilogramos | 43 x 39 x 31 cm; 21,41 kilogramos | 42 x 26 x 26 cm; 9,03 kilogramos | 44,3 x 31,5 x 30,4 cm; 15 kilogramos | 49,5 x 26,1 x 33,1 cm; 18,35 kilogramos |

| Voltaje | 240 Voltios | 220 Voltios | 230 Voltios | 230 Voltios | - |

| Fuente de alimentación | - | - | Cable eléctrico | Operado a mano | - |

| Componentes incluidos | - | Discos para amoladoras rectas + Manual | Contenido del paquete 1 Amoladora de banco 1 Juego de abrazadera de visera + visera 1 Soporte de la herramienta 1 Guía del operador 1 Tarjeta de garantía | Disco de amolar grano normal, grano 24, Disco de amolar grano normal, grano 60 | - |

Preguntas Frecuentes

¿Qué es una amoladora de mesa?

Una amoladora de mesa es una herramienta eléctrica que se utiliza para afilar, pulir o desbastar materiales como metal, piedra o madera. Suelen ser compactas y livianas para poder colocarse sobre una mesa o banco de trabajo. Cuentan con un disco abrasivo giratorio accionado por un motor eléctrico.

¿Para qué sirve una amoladora de mesa?

Sirve para realizar trabajos de afilado, pulido y desbaste de piezas y herramientas. Se utiliza en taller para mantenimiento de herramientas como cuchillas, brocas, sierras, etc. También sirve para trabajos artísticos y artesanales con metal, piedra o madera. Permite dar acabados y formas a piezas.

¿Qué capacidades o tamaños de amoladora elegir?

Depende del uso que se le dará. Para trabajos livianos alcanza con una amoladora de 125mm de disco. Para trabajos más exigentes, se recomienda una amoladora de 178mm o 230mm de disco. También influye la potencia del motor entre 500W y 2000W.

¿Cómo seleccionar el tipo de disco abrasivo?

Según el material a trabajar. Para metales se usan discos de óxido de aluminio. Para piedra, discos de diamante o carburo de silicio. Para madera, discos de carburo de silicio. También influye el grano o dureza del disco: grueso para desbaste y fino para acabados.

¿Qué medidas de seguridad se deben tener?

Usar protección auditiva y ocular, no sobrepasar la velocidad máxima del disco, verificar su correcta colocación, no forzar el disco lateralmente, desconectar la máquina al cambiar el disco, no utilizar discos dañados o agrietados. Operar en un lugar con buena ventilación y sin materiales inflamables cerca.

¿Cómo instalar o cambiar el disco abrasivo?

Verificar que esté desconectada la máquina. Retirar la tuerca de seguridad del eje. Colocar el disco nuevo asegurando que gire en el sentido correcto. Volver a colocar la tuerca de seguridad ajustándola firmemente con la llave provista. Verificar que el disco gire libremente sin rozar.

¿Qué mantenimiento requiere una amoladora de mesa?

Limpiar periódicamente las rejillas de ventilación de polvo y residuos. Lubricar los cojinetes si es necesario. Verificar el estado de los cables eléctricos. Cambiar las escobillas de carbón cuando se gasten. Mantener los discos en buen estado y reemplazarlos cuando se dañen.

¿Puedo usar amoladoras de mesa para cortar?

No. Las amoladoras de mesa están diseñadas para afilar, pulir y desbastar. Usar discos de corte en ellas puede ser peligroso ya que no cuentan con la protección adecuada para esa función. Se recomiendan esmeriladoras o sierras circulares para cortar.

¿Qué diámetro de boquilla o eje tienen?

Suelen tener un eje de 6mm o 8mm de diámetro. Algunos modelos traen boquillas adaptadoras para utilizar discos de diferentes diámetros de eje. Es importante utilizar el disco abrasivo con el diámetro de eje adecuado.

¿Qué potencia necesito según el trabajo?

Para trabajos livianos en metales blandos, madera y plásticos bastan 500W. Para metales duros se requieren 1000W. Para trabajos prolongados o piezas grandes, amoladoras de 1500W a 2000W. Mayor potencia permite un mejor desbaste aunque requiere más precauciones.